واشرهای صنعتی و O-ring از عناصر ضروری بسیاری از دستگاه های مکانیکی هستند. کارآمدی کامل آنها برای حفظ عملکرد مکانیسم سینماتیکی که در آن قرار دارند ضروری است، اما آیا ما از سازگاری آنها با سیالاتی که رهگیری می کنند مطمئن هستیم؟ خطرات تغییر در خواص مکانیکی آنها به دلیل ناسازگاری شیمیایی با روغن های مصنوعی چیست؟ چگونه خواص ساختاری در طول تماس در عملیات تغییر می کند؟

در این مقاله، ما در مورد موارد زیر صحبت خواهیم کرد:

• نقش آب بند در دستگاه های مکانیکی

• چگونه ناسازگاری بین روان کننده ها و O-ring ها خود را نشان می دهد؟

• نحوه انتخاب مناسب ترین روان کننده با توجه به ترکیب شیمیایی لاستیک ها

از واشرها در مواقعی استفاده می شود که لازم باشد دو فاز با ماهیت متفاوت در تمام ترکیبات ممکن جدا شوند: مایع، جامد و گاز. تنوع ابعادی و اشکال زیادی وجود دارد، برای سادگی و عملی بودن، ما دو نوع اساسی را تجزیه و تحلیل خواهیم کرد:

حلقه اورینگ: حلقه الاستومری با بخش دایره ای، طراحی شده برای قرار دادن در محفظه مناسب و فشرده شدن در هنگام مونتاژ دو یا چند قسمت و در نتیجه ایجاد یک واشر آب بندی. این فشرده سازی (به علاوه فشار سیال) با افزایش فشار افزایش می یابد و به بهبود اثر آب بندی کمک می کند.

حلقه آب بند: عنصر جداکننده که برای کاربردهای عمدتاً دینامیکی استفاده می شود، با هدف جلوگیری از نشت مایعات، محدود کردن ضریب اصطکاک و سایش قطعات لغزنده.

انتخاب یک عنصر آب بندی در درجه اول بر اساس شرایط عملیاتی مورد انتظار در طول عملکرد دستگاه است. طیف گسترده ای از مواد و فرمولاسیون های موجود در بازار اکنون پوشش دادن تمامی ترکیبات ممکن را فراهم می سازد.

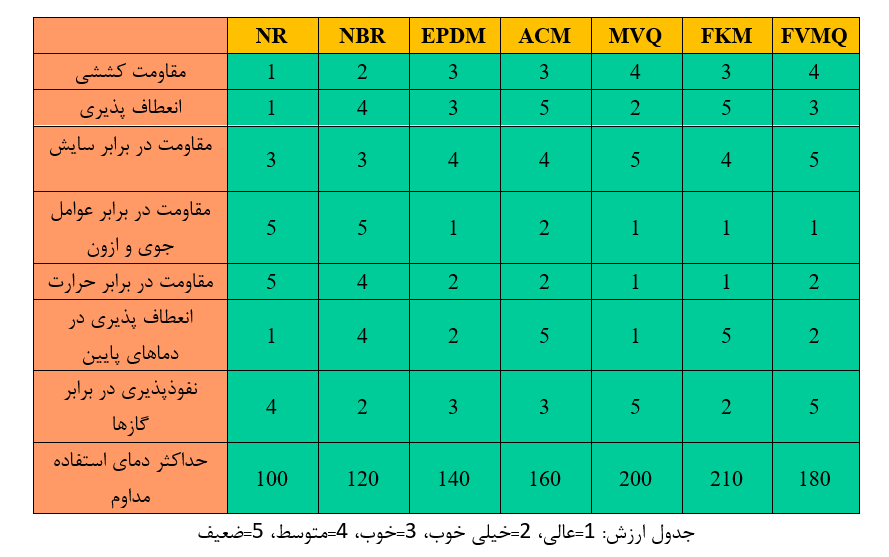

• استحکام کششی

• قابلیت ارتجاعی

• مقاومت در برابر سایش

• مقاومت در برابر عوامل جوی و ازون

• مقاومت در برابر حرارت

• انعطاف پذیری در دماهای پایین

• نفوذپذیری در برابر گازها

• حداکثر دمای استفاده مداوم

از یک تحلیل اولیه، طراح میتواند پیشانتخابی انجام دهد و ارزیابی کند که کدام یک از جنبههای فوق بهطور قطعی بر جهت انتخابی تأثیر میگذارد.

آب بند می تواند عملکرد خود را به دو صورت انجام دهد:

استاتیک: شامل لغزش آب بند روی بدنه مقابل در اصطکاک نمی شود. این عملکرد محدود به محافظت از دستگاه در برابر هرگونه آلودگی خارجی مانند گرد و غبار، سیالات با طبیعت مختلف و گازها است که می تواند باعث تسریع کاهش عملکرد مولفه ای که در آن فعالیت می کنند، شود.

دینامیک: الزامات جداسازی یکسان است، اما آنها در زمینه لغزش نسبی بین واشر و بدنه متقابل انجام می شوند.

در هر دو مورد، آب بند می تواند با یک مایع روان کننده تماس پیدا کند:

به طور مستقیم: اگر استفاده از سیال به منظور افزایش عملکرد دستگاه باشد، مانند یک سیلندر یا شیر پنوماتیک، که در آن لازم است ضریب اصطکاک و سایش مکانیکی کاهش یابد.

به طور غیرمستقیم، اگر وظیفه جداسازی یک سیال باشد، مانند حلقه های آب بندی قرار داده شده روی شفت یک گیربکس روغن کاری شده با روغن، یا در کمک فنر هیدرولیک.

ضریب اصطکاک استاتیکی و دینامیکی الاستومرها نسبت به بسیاری از مواد تمایل به بالا بودن دارد. اگر این نشان دهنده جنبه ای از استحکام به دلیل عمل جداسازی و آب بندی است که آنها انجام می دهند، بدون شک با توجه به سایش اصطکاکی که به دنبال دارد، یک نقطه ضعف است. این اغلب منجر به نیاز به اعمال یک فیلم روان کننده می شود اگر بخواهید شرایط را در طول عملکرد دینامیک بهبود بخشید.

از طریق انتخاب صحیح و استفاده از مایع روان کننده می توان مزایای زیر را به دست آورد:

• بهبود اثر آب بندی واشر

• کاهش سایش مکانیکی

• کاهش ضریب اصطکاک بین واشر و بدنه متقابل

• محدودیت آسیب به لبه آب بندی رینگ در هنگام مونتاژ

• جلوگیری از ساییدگی در حال اجرا در واشر ناشی از کمبود روغن روان کننده، در اولین چرخش شفت

هر تماس بین الاستومر و سیال روان کننده توسط یک فعل و انفعال شیمیایی کم و بیش مهم کنترل می شود، اثرات مشهود بر لاستیک را می توان به شرح زیر تفکیک کرد:

تورم: ترکیب روغن پایه و اجزای آن در ماتریس لاستیکی.

انقباض: مهاجرت اجزا از لاستیک به سیال روان کننده.

دو پدیده ای که به این ترتیب شناسایی شدند، نتیجه واضح سایر تغییرات مهم دیگر در ساختار واشر، در مقایسه با مقادیر اولیه هستند.

پس از تماس با مایع روان کننده، آب بندی ها می توانند تغییرات مهمی در موارد زیر ایجاد کنند:

• سختی

• حجم

• وزن

• استحکام کششی

• ازدیاد طول در نقطه شکستن

یکی از استانداردهای مرجع برای ارزیابی فعل و انفعالات احتمالی بین گریس ها و روغن های روان کننده و مواد تشکیل دهنده آب بند ها، آزمایش ASTM D-۴۲۸۹ است که از طریق آن تغییرات حجم و سختی که در مواد الاستومری پس از غوطه ور شدن آب بند ها در مواد مرجع اندازهگیری میشود.

با این حال، چارچوب نظارتی بسیار گسترده، قابل تنظیم و بر اساس نیازهای طراحی واقعی ساده شده است.

نکته مهم این است که در هیچ موردی یک آزمایش سازگاری به تنهایی نمی تواند پاسخ مشخصی در مورد مناسب بودن یا نبود یک سیال روان کننده در تماس با واشر ارائه دهد. تجزیه و تحلیل نتایج در بستر طراحی، جایی که واشر عملکرد خود را انجام می دهد، ضروری است.

نتیجه به دست آمده پس از غوطه وری واشر EPDM در روغن معدنی (Ø۱۰ mm ۷۰ Shore A for ۲۴ h at ۲۵ ° C) در زیر گزارش شده است. این مقایسه هیچ مرجع قانونی ندارد، اما جنبه های سازگاری و ناسازگاری را به شیوه ای قابل توجه برجسته می کند.

حضور گسترده عناصر آببندی در دستگاههای مکانیکی، نیاز به توجه به جنبههای سازگاری شیمیایی را با توجه به هرگونه سیال روانکننده در تماس میطلبد.

در این مقاله دیدیم:

• خطرات انتخاب نادرست یک مایع روان کننده در تماس با مهر و موم چیست؟

• ویژگی های ساختاری واشرها برای تحت کنترل نگه داشتن چیست؟

• تست های تجربی (غوطه وری) و خاص (ASTM D - ۴۲۸۹) که می توانند برای ارائه پاسخ های مناسب فوری انجام شوند چیست؟